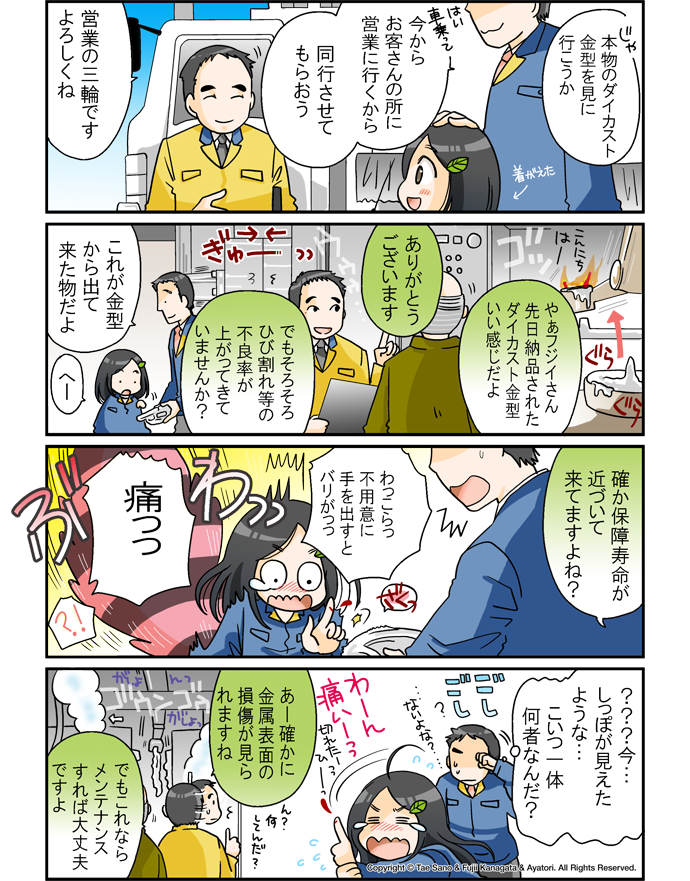

あぁー、手が切れちゃいました。

だから言ったじゃないか。鋳造された直後のダイカスト製品は、まだ熱を持っていて熱いし、それにバリなんかも所々に出ていて危険なんだよ。

どうして熱いんですか?

ダイカスト鋳造に使用される素材としては、アルミニウムをはじめ亜鉛やマグネシウムなどの非鉄金属とその合金が主で、それらを大変高い温度で溶解させて使用するんだ。

それを「湯(ゆ)」と呼ぶんだけど、その「湯(ゆ)」をダイカストマシンに供給して、ダイカスト金型内に高い圧力で注入して、ダイカスト製品を製造するんだ。だから金型から取り出した直後の製品はとても熱いんだよ。

なるほど、だからなんですね。

その材料が製品になるまでにはどんな処理をするんですか?

簡単にいうと、合金を溶解→ダイカスト鋳造→トリミング→仕上加工→検査出荷って感じかな。でも今では金型から取り出した状態でもかなりの精度を達成して、“仕上加工レス”にするなんてこともみなさん取り組んでいるんだよ。そうなると工数も削減されてコストダウンになるよね。

このバリはどうしてできるんですか?

金型を合わせて大きな力で締め付けるんだけど、その合わせ圧力が不均等だったり、金型の長時間の使用で一部が破損してそこに隙間ができたりすると鋳造時に湯が入り込んで、バリが発生したりするんだ。それができると後処理が大変になるからそうならないように金型をメンテナンスして極力バリが発生しないようにするんだよ。

「バリの発生」は金型つくりにとって、どこまでも頭の痛い問題だね。でもそこが金型メーカーの腕の見せ所だけど!

ダイカスト鋳造法は量産性や製品肌の美しさにおいて優位である反面、高速で溶湯を金型に圧入することに起因する空気の巻き込みや金型隅部への不充填による不良の発生率が高い。また、砂型に比べ金型は熱伝導率が高いため溶湯の冷却(凝固)速度が高く、湯境(ゆざかい)が発生しやすいので大型品や肉厚品、高い強度を必要とする部品等への適用が難しい。

- ホットチャンバー方式

- 射出部が炉の溶湯の中に沈んでいる方式。主として亜鉛合金などの低融点合金の鋳造に使用されます。

- コールドチャンバー方式

- 射出部と炉が分離しており、手込めまたは機械的に溶湯を射出部に供給する方式。主としてアルミニウム合金など高融点の金属鋳造に使用し、大型の製品の鋳造が効能です。

- アルミニウム合金

- 最も経済的で鋳造しやすいため生産量が多い。機械的性質や成型鋳造性に優れている。

- 亜鉛合金

- アルミに次いで生産高が多く他の合金と比較して、肉薄で精密な精度が得られる。

- 銅合金

- ダイカスト用合金として黄銅がある。アルミと比較して硬度、耐磨耗、耐食性に秀でている。